Windspiele

Die Materialschlacht tobt. Ingenieure schicken Dutzende Modelle in den Strömungskanal und fahnden nach dem optimalen Rumpf. Werkstoffexperten biegen haushohe Karbonmasten, bis sie brechen, um die stabilste Form zu finden. Und Elektroniker grübeln, an welchen Stellen sie die Yacht noch mit Kameras, Sensoren und Displays spicken können, um ihrer Crew im Rennen zu einem winzigen Informationsvorsprung zu verhelfen.

Ziel des Tüftelns, das Millionen verschlingt, ist eine verschnörkelte Henkelkanne, die 1851 von der Queen Victoria gestiftet wurde, als Preis für den Sieger der Regatta rund um die Isle of Wight. Der US-Schoner „America“ schnappte der versammelten englischen Segelelite die Trophäe weg – und begründete die vornehme Tradition, sich regelmäßig zu einem Wettkampf um die höchste Auszeichnung im Segeln zu verabreden.

Das prestigeträchtige Kräftemessen zur See geht in diesem Sommer am 23. Juni in die 32. Runde. Elf Teams kämpfen zurzeit im spanischen Valencia um die Ehre, den derzeitigen Verteidiger des America’s Cup zum Duell zu fordern – das Schweizer Alinghi-Team, das 2003 den Cup zum ersten Mal nach Europa holte.

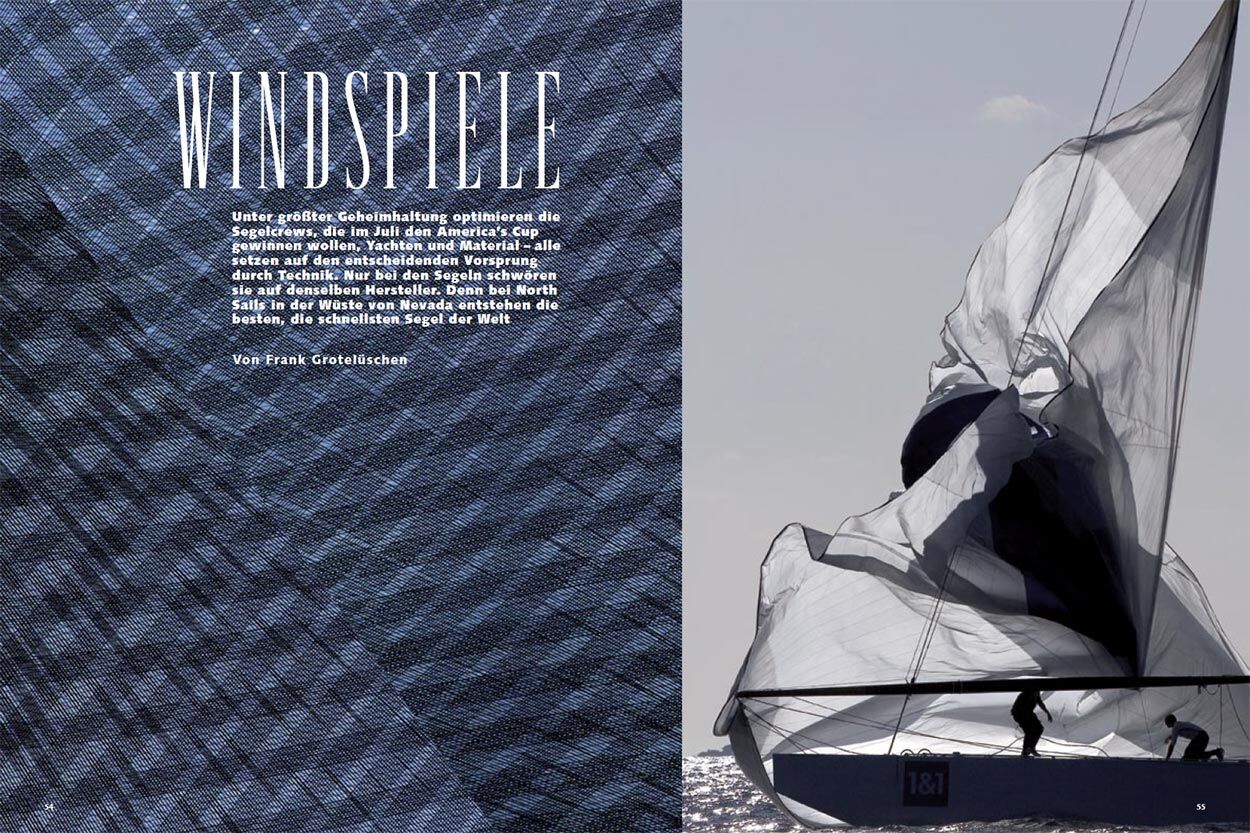

Neben den Qualitäten der Crew entscheidet vor allem das Material über Triumph und Niederlage. Also forscht jedes Team nach Lösungen, wie es an der Ausrüstung noch ein paar Gramm sparen, wie es seinen 26 Meter langen Renner noch ein Quäntchen schnittiger machen kann. Nur in einem Punkt ist man sich weitgehend einig: Elf der zwölf Syndikate setzen auf Segel aus ein und derselben Fabrik. Im US-amerikanischen Nevada, am Rand des Provinzstädtchens Minden, hat Branchenführer North Sails eine Manufaktur in die Wüste gesetzt, die Segel nach einem innovativen Verfahren fertigt. Statt die Tücher wie üblich aus einzelnen Teilen zusammenzunähen, arrangieren die Ingenieure ein komplexes, mehrlagiges Sandwich aus feinen Folien und hochfesten Fasern auf eine Form. Dann verschweißen Heizlampen Fasern und Folien zu einer festen Einheit. Ein Segel Marke „3DL“ ist aus einem Guss, extrem leicht und dennoch stabil.

Es ist noch nicht lange her, dass Segelmacher ausschließlich mit Hanf und Leinen arbeiteten, Kunststofffasern wie Nylon und Dacron kamen erst in der zweiten Hälfte des 20. Jahrhunderts auf – sie brachten den ersten Technologiesprung und Materialien, die nicht mehr verrotten und die Form schon viel besser halten als die Textilfasern. Auf einer aktuellen Yacht der America’s-Cup-Klasse aber wirken solche enormen Kräfte, dass auch die besten Polyestersegel schon nach ein paar Manövern ihre Idealform verlieren und spürbar ausbeulen würden. Der nächste technologische Schritt schenkte dem Sport die faserverstärkten Folien. „Unsere Segel“, sagt John Rodgers, Materialexperte bei North Sails, „behalten selbst bei extremer Belastung das optimale Profil. Zumindest eine gewisse Zeit lang.“

Der Ingenieur führt durch die fußballfeldgroße Fabrikhalle, vorbei an ausladenden, dreieckigen Formen, die aussehen wie nach oben gestülpte Riesentrampoline. „Das sind die Gussformen, auf denen wir unsere Segel fertigen“, sagt Rodgers. Er geht in die Knie und erklärt, was unter den Formen steckt: Hunderte von höhenverstellbaren Metallstelzen. Jeder dieser Hydraulikstempel kann – von einem Rechner gesteuert – millimetergenau in die gewünschte Höhe fahren.

Dann zeigt Rodgers auf die Oberseite der Form. Sie ist überzogen mit einer straffen Gummihaut. Als der Computer beginnt, die Stempel hochzufahren, dellt sich die Haut wie ein gigantischer, in Zeitlupe aufgeblasener Ballon. Am Ende der Prozedur hat die Form exakt jene Gestalt, die das Segel später im Wind haben soll. Auf der Form liegt eine straff gespannte Polyesterfolie. „Wir haben sie mit einem Spezialkleber beschichtet“, sagt Rodgers und tippt mit dem Finger auf die Folie. „Der Klebstoff bindet erst, wenn man ihn auf 160 Grad erhitzt.“ Zuvor werden die Segelmacher ihre Folie mit langen, reißfesten Garnen aus Kevlar oder Kohlefaser belegen. Darüber kommt dann eine zweite Folie, erst danach fahren Heizlampen über das Gebilde und verschweißen es zu einem Segel ohne Naht und Klebestelle.

Im Wind – und deshalb ist die Festigkeit des Materials so wichtig – wird aus der riesigen Folie eine Tragfläche, wie bei einem Flugzeug. Denn Flügel und Segel funktionieren nach dem gleichen Auftriebsprinzip: An der gewölbten Seite muss die Luft einen deutlich längeren Weg zurücklegen als an der anderen, „hohlen“ Seite. Der Schweizer Physiker Daniel Bernoulli hatte bereits 1783 entdeckt: Je höher die Geschwindigkeit eines strömenden Gases, desto geringer sein Druck. Die Folge: An der bauchigen Seite eines Segels oder Flügels bildet sich ein Unterdruck, auf der hohlen Seite wirkt ein Überdruck.

„Genau dieses Druckgefälle ist die treibende Kraft beim Segeln“, sagt Professor Kai Graf vom Forschungs- und Entwicklungszentrum der Fachhochschule Kiel. „Optimal ist dabei eine Segelform, die möglichst wenig Widerstand erzeugt, aber zugleich maximalen Auftrieb.“ Die Besonderheit beim America’s Cup: Die Segelfläche von rund 320 Quadratmetern ist in Relation zu der Größe der 26-Meter-Yachten gewaltig. „Sehr flache Segel sind für diese Boote strömungsmechanisch besonders günstig“, erläutert Graf. „Mit zusammengenähten Paneelen ist es sehr schwer, solche Formen zu erreichen. Flache Segel lassen sich am besten mit der 3DL-Technik machen.“

Um sauber laminieren zu können, müssen John Rodgers und seine Leute besonders darauf achten, dass sich nirgendwo Feuchtigkeit bildet. „Unser Klebstoff muss absolut trocken sein, ebenso die Garne, die wir verwenden.“ Doch selbst das knochentrockene Klima im Carson Valley garantiert noch nicht optimale Bedingungen. Jede neue Lieferung muss erst bei 60 Grad in einem „Ofen“ getrocknet werden. „Zusätzlich fönen wir den Klebstoff mit trockener Luft“, erklärt Rodgers. „Wir tun einiges, um den Feuchtigkeitsgehalt unserer Materialien in den Griff zu bekommen.“

Dies ist ein Auszug aus dem Text. Den ganzen Beitrag lesen Sie in mare No. 62. Abonnentinnen und Abonnenten lesen ihn auch hier im mare Archiv.

Frank Grotelüschen, Jahrgang 1962, ist Physiker und freier Journalist. Er lebt in Hamburg. Für mare hat er sich schon einmal mit radikalen Segelmaschinen befasst: in No. 45 mit dem Rotorschiff des Schweizer Erfinders Anton Flettner.

| Lieferstatus | Lieferbar |

|---|---|

| Vita | Frank Grotelüschen, Jahrgang 1962, ist Physiker und freier Journalist. Er lebt in Hamburg. Für mare hat er sich schon einmal mit radikalen Segelmaschinen befasst: in No. 45 mit dem Rotorschiff des Schweizer Erfinders Anton Flettner. |

| Person | Von Frank Grotelüschen |

| Lieferstatus | Lieferbar |

| Vita | Frank Grotelüschen, Jahrgang 1962, ist Physiker und freier Journalist. Er lebt in Hamburg. Für mare hat er sich schon einmal mit radikalen Segelmaschinen befasst: in No. 45 mit dem Rotorschiff des Schweizer Erfinders Anton Flettner. |

| Person | Von Frank Grotelüschen |