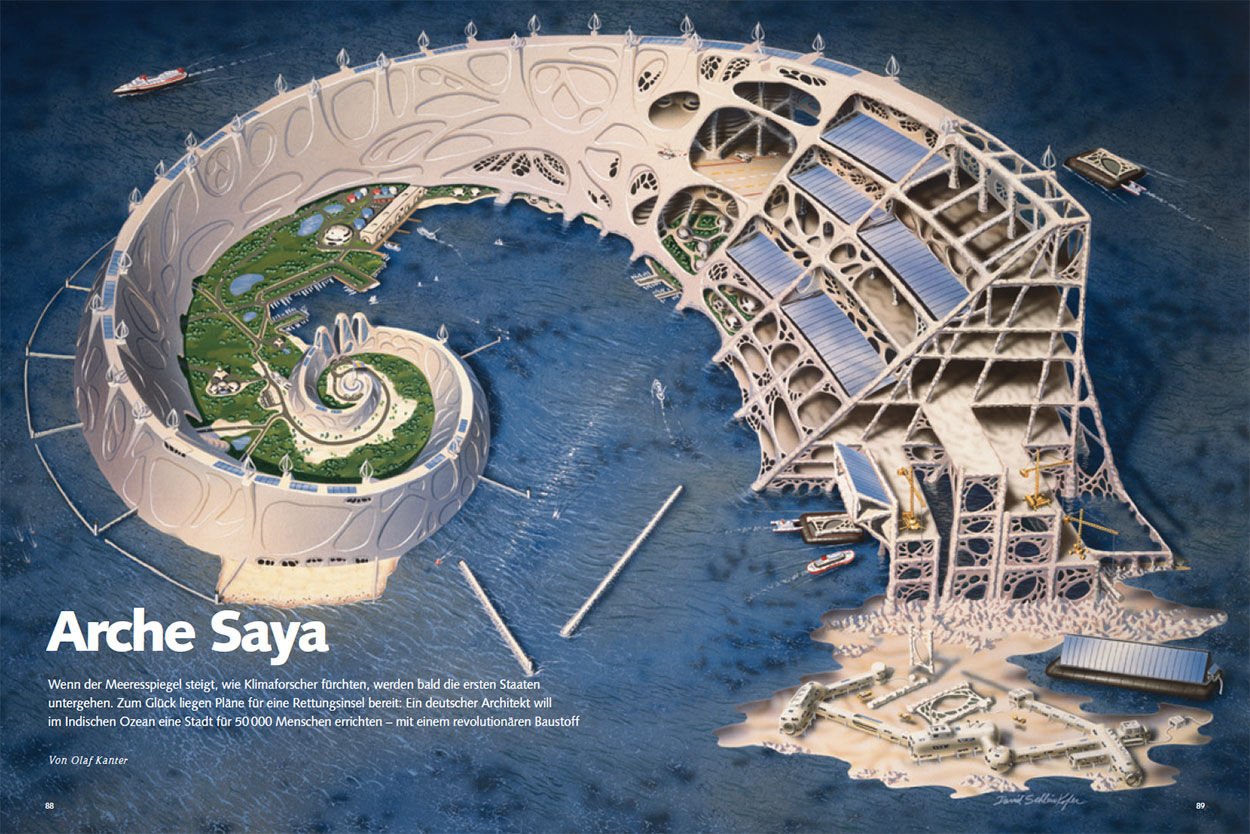

Arche Saya

Für einen Alchemisten hat sich Wolf Hilbertz ein bescheidenes Ziel gesetzt. Er verwandelt Meerwasser zu Stein, und das mit einer denkbar einfachen wie eleganten Methode: Der Architekt versenkt Gestelle aus Baustahl und Metallgewebe in der See und lässt schwachen Gleichstrom hindurchfließen. Wer im Chemieunterricht aufgepasst hat, erkennt das Verfahren: Elektrolyse spaltet das Seewasser in seine chemischen Bestandteile auf. Am Minuspol – auf dem Eisengerüst – bildet sich eine feste Kruste. Fertig ist der Stein.

Hilbertz nennt sein Produkt Biorock, und das aus doppeltem Grund. Zum einen weist die Bezeichnung auf die Herkunft der Methode hin: Der Architekt hat sie sich in der Tierwelt abgeschaut – bei den Skelett bauenden Korallen und den Schalentieren. Sie gewinnen ihr Baumaterial mit Hilfe elektrischer Potenziale aus dem Wasser, das sie umgibt. An Rohstoffen für ihre Vorhaben herrscht kein Mangel. In den 1,4 Milliarden Kubikkilometern Meerwasser unserer Ozeane sind schätzungsweise 54,4 Billiarden Tonnen Salze gelöst – eine unvorstellbar große und wert- volle Ressource, die Wissenschaftler und Ingenieure bisher glatt übersehen haben.

Auch Wolf Hilbertz, als junger Forscher auf der Suche nach alternativen Baumaterialien, ist Anfang der siebziger Jahre bei einem Besuch in Bad Salzuflen eher zufällig darauf gestoßen. Für die Kurgäste werden dort Salzlösungen auf Wände aus Reisig geträufelt. Die Salzionen im so entstehenden Solenebel lindern allerhand Erkrankungen der Atemwege. Ein Teil der Salze aber setzt sich auf den Wänden als feste Ablagerung ab. „Angeblich sollen diese Strukturen früher als Zuschlagmaterial für Beton genutzt worden sein“, erzählt Hilbertz, „aber ich habe leider keine Belege dafür finden können.“

Trotzdem, sein Interesse ist geweckt. Er beginnt zu experimentieren, wenngleich mit weniger exquisiter Sole – mit einfachem Meerwasser. 1974 legt er zum ersten Mal über Nacht Gleichstrom an ein Drahtgewebe an, das er in Salzwasser aufgestellt hat. Bis zum Morgen hat sich eine feine weiße Schicht auf der Kathode abgesetzt – aus Aragonit (Kalziumkarbonat) und Bruzit (Magnesiumhydroxid). Hilbertz hat den Schlüssel zu einem gigantischen Baustofflager gefunden.

Er stellt fest, dass er durch Variation der Stromstärke die Festigkeit seiner Mineralienkruste kontrollieren kann. Bei hohen Amperezahlen und schneller „Akkretierung“ – Anlagerung – enthält sein Bio- rock mehr weiches Bruzit; läuft der Prozess langsamer, überwiegt das härtere Aragonit. Die optimale Mischung für eine hohe Bruchlast erreicht Hilbertz zurzeit bei einer Stromstärke von etwa einem Ampere je Quadratmeter Oberfläche der Kathode. 300 Kilogramm je Quadratzentimeter trägt sein Stein aus dem Meer, so viel wie handelsüblicher Leichtbeton.

Eine Entdeckung, die den Zusatz „Bio“ auch im übertragenen Sinn verdient – als Gütesiegel für Nachhaltigkeit. Bei der Produktion von herkömmlichem Zement werden Mischungen aus Kalkspat und Ton bei Temperaturen von mehr als 1400 Grad Celsius gebrannt, unter hohem Einsatz fossiler Brennstoffe wird der Rohstoff in Kalziumoxid verwandelt und Kohlendioxid (CO2) freigesetzt. Die weltweite Zementproduktion ist allein für etwa zehn Prozent aller CO2-Emissionen verantwortlich.

Biorock hingegen bleibt in der Bilanz der Treibhausgase absolut neutral; bei seiner Gewinnung wird zu gleichen Teilen Kohlendioxid gebunden wie freigesetzt. Der Energiebedarf der Mineralakkretion – beim derzeitigen Stand der Technik 1000 Kilowattstunden je Tonne – ist zwar auch nicht ohne, doch die meisten der bestehenden Biorock-Anlagen werden von Windturbinen oder Solarzellen mit Strom versorgt.

Für die Anrainer tropischer Meere ergeben sich weitere ökologische Vorteile: Sie können sich das aufwendige Brennen von Ziegeln sparen und müssen Zement nicht mehr teuer importieren und über weite Strecken transportieren. Was sie an Baumaterial benötigen, das wird einfach im Meer angesetzt und geerntet, wenn es reif ist. Biorock lässt sich – gemahlen und mit Sand vermischt – zu Hohlblocksteinen verarbeiten oder im Meer an einem Drahtrohling gleich als passendes Fertigteil „züchten“.

Wolf Hilbertz würde am liebsten gleich selbst in die Serienproduktion einsteigen, denn für das visionäre Bauvorhaben, das er sich vorgenommen hat, braucht er seinen Meereskalk massenweise. Er will eine künstliche Insel bauen, so groß, dass sich eine ganze Stadt darauf unterbringen lässt. Würde er in traditioneller Bauweise planen und mit herkömmlichen Baustoffen, dürfte ihn jeder zu Recht einen Spinner nennen. Technisch ist das vielleicht machbar – und doch absolut unbezahlbar: Allein die Kosten für den Materialtransport würden jedes Budget sprengen.

Dies ist ein Auszug aus dem Text. Den ganzen Beitrag lesen Sie in mare No. 34. Abonnentinnen und Abonnenten lesen ihn auch hier im mare Archiv.

Olaf Kanter, Jahrgang 1962, ist mare-Redakteur für Wirtschaft und Wissenschaft. Über die Projekte von Wolf Hilbertz erfahren Sie mehr im Internet unter globalcoral.org und www.lighthouse-foundation.org.

| Lieferstatus | Lieferbar |

|---|---|

| Vita | Olaf Kanter, Jahrgang 1962, ist mare-Redakteur für Wirtschaft und Wissenschaft. Über die Projekte von Wolf Hilbertz erfahren Sie mehr im Internet unter globalcoral.org und www.lighthouse-foundation.org. |

| Person | Von Olaf Kanter |

| Lieferstatus | Lieferbar |

| Vita | Olaf Kanter, Jahrgang 1962, ist mare-Redakteur für Wirtschaft und Wissenschaft. Über die Projekte von Wolf Hilbertz erfahren Sie mehr im Internet unter globalcoral.org und www.lighthouse-foundation.org. |

| Person | Von Olaf Kanter |